Nas últimas décadas, a inteligência artificial (IA) se tornou uma aliada na facilitação de processos realizados por indústrias em todo o mundo. No agronegócio, essa tecnologia também vem sendo integrada, principalmente, na agricultura de precisão e no uso de sensores e dados em tempo real. Agora, essa mesma lógica de inovação está presente na fabricação dos motores que movimentam o campo.

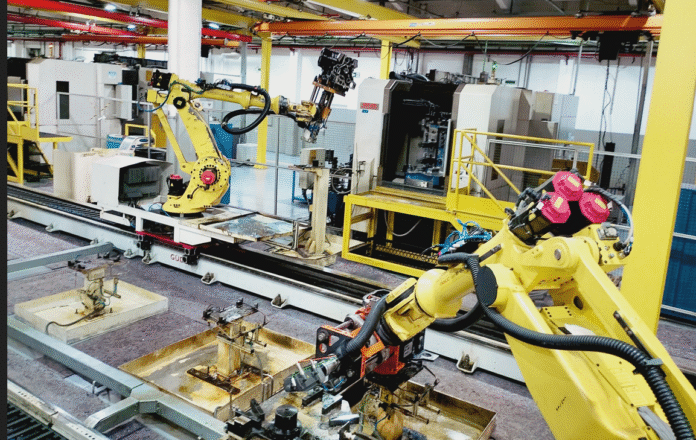

A AGCO, líder global em projeto, fabricação e distribuição de máquinas agrícolas e tecnologia de agricultura de precisão, tem avançado no uso de IA em suas operações industriais no Brasil. Um dos destaques é a célula de usinagem automatizada, desenvolvida com tecnologia local, que vem transformando a usinagem dos blocos de motor na fábrica de Mogi das Cruzes, em São Paulo, por meio da combinação de sensores a laser, robôs e algoritmos inteligentes.

Logo na entrada da célula, sensores identificam o modelo da peça, que podem ser blocos de motor de 3, 4 ou 6 cilindros. Com base nisso, o sistema de IA decide em tempo real para qual máquina o componente deverá ser direcionado. Toda a parte de movimentação das peças é realizada pelos robôs de forma segura e contínua. Além de acelerar o fluxo, a inteligência artificial assegura que cada peça atenda aos padrões de qualidade exigidos.

Esse processo, que antes era feito manualmente, passou a ser realizado por um sistema autônomo, trazendo ganhos significativos em produtividade e ergonomia. Esse aumento de eficiência na produção pode proporcionar ao agricultor o recebimento de um trator com menor margem de erro e maior confiabilidade, reduzindo riscos de paradas inesperadas e atrasos na entrega.

“Com essa automação, também conseguimos evitar que os operadores realizem esforços físicos repetitivos e prevenimos possíveis ineficiências na operação. Os profissionais, que antes eram dedicados a essa tarefa manual, foram devidamente capacitados para cuidar de funções mais analíticas, aprendendo a lidar com essa nova realidade tecnológica”, explica Mauro Masao Minamigata, especialista em usinagem da AGCO.

O sistema utilizado, chamado CLP (controlador logico programável), atua em 13 etapas do processo de usinagem, incluindo a entrada do bloco na esteira, desbaste, acabamento, montagem de componentes, limpeza, gravação de código, testes e embalamento. Dessa forma, a usinagem dos motores pode rodar de forma autônoma e com um maior nível de precisão, deixando o operador livre para realizar outras atividades de maior valor agregado. Além de acelerar o fluxo de produção, a IA assegura alto padrão de qualidade, garantindo confiabilidade e desempenho consistente nas máquinas agrícolas.

“Esse sistema utilizado em nossa fábrica no Brasil possui um diferencial em comparação com outras unidades globais da AGCO. Nós desenvolvemos aqui uma solução mais versátil”, destaca o especialista, explicando que, normalmente, há uma célula dedicada para cada tipo de bloco do motor (de 3, 4 ou 6 cilindros), já no sistema utilizado na fábrica local a célula é capaz de processar diferentes tipos de peças em uma mesma linha, o que torna o sistema mais flexível e eficiente.

A célula passou por atualizações ao longo dos anos, acompanhando a evolução da IA e incorporando novas funcionalidades. Todo o projeto de programação do sistema foi realizado no Brasil, reforçando o protagonismo da engenharia nacional no desenvolvimento de soluções industriais de ponta. “Essa solução reflete nossa busca constante por inovação com inteligência”, conclui Mauro Minamigata.

Fonte: Beatriz Tarifa Voltani